Шар грп

Когда слышишь ?шар грп?, первое, что приходит в голову большинству — просто шаровой кран, да ещё и для газа. Но если копнуть глубже, особенно в контексте магистральных сетей или промыслов, всё становится не так однозначно. Много раз сталкивался с тем, что заказчики, даже опытные, фокусируются только на давлении и диаметре, упуская из виду материал уплотнений, тип привода или, скажем, климатическое исполнение для конкретного региона. Это потом выливается в ледяные наросты на штоке зимой или подтравливание после полугода работы. Сам через это проходил.

Не просто шар: конструкция и подводные камни

Возьмём, к примеру, классический полнопроходной шаровой кран. Кажется, что проще некуда. Но вот момент с плавающим или закреплённым шаром — это уже принципиально. Для ГРПШ, где давление скачет, я бы не рисковал с плавающей конструкцией на больших DN, разве что на вспомогательных линиях. Видел, как на одной из компрессорных станций под Уфой из-за этого началась вибрация, пришлось срочно менять. Кстати, о материалах. Нефтегазовый сектор — это не только метан. Если в потоке есть хотя бы следы сероводорода или CO2, стандартные уплотнения из ФТОРОПЛАСТА могут не выдержать. Нужно смотреть в сторону модифицированных материалов, тех же RPTFE или PEEK. Дороже, да, но дешевле, чем останавливать узел для замены.

А ещё есть история с антистатической конструкцией. По стандартам это обязательно, но как это реализовано? Просто пружинка между шаром и штоком — этого часто недостаточно. На практике проверял тестером — иногда контакт есть, а иногда, особенно после цикловования, сопротивление зашкаливает. Это прямая угроза. Поэтому сейчас при заказе всегда отдельным пунктом оговариваю протокол приёмочных испытаний на антистатику, желательно с имитацией рабочих циклов.

И про приводы. Электропривод — это, конечно, удобно для дистанции, но в условиях удалённых промыслов, где с электричеством бывают перебои, или при низких температурах, он может стать головной болью. Помню случай на месторождении в ЯНАО, где из-за обледенения редуктора электропривод просто не смог провернуть шар из крайнего положения. Пришлось греть паяльными лампами. С тех пор для таких объектов рассматриваю в первую очередь пневмопривод или, на худой конец, гидравлику с морозостойкой жидкостью.

Полевые наблюдения: от монтажа до первого ТО

Монтаж — это отдельная песня. Казалось бы, прикрутил фланцы по кругу и всё. Но перекос даже в пару миллиметров создаёт колоссальные напряжения на корпус. Особенно это критично для больших диаметров, от DN150 и выше. Видел фотографии с трещинами по корпусу именно из-за этого. Поэтому всегда настаиваю, чтобы монтажники использовали динамометрические ключи с калибровкой и шли по крестовине, а не по кругу. Это добавляет времени, но спасает от аварий.

Первые пуски после монтажа тоже показательны. Обязательно нужно делать опрессовку не только на герметичность закрытого состояния, но и в промежуточных положениях шара. Бывает, что из-за мелкой стружки или окалины, оставшейся в трубопроводе после монтажа, уплотнение шара царапается ещё на этапе обкатки. Потом этот дефект проявляется уже в работе, под нагрузкой. Стандартная процедура продувки линии перед установкой крана часто игнорируется, а зря.

Ещё один нюанс — это смазка для шара и уплотнений. Многие производители поставляют краны уже со смазкой, но её состав рассчитан на усреднённые условия. Если объект, скажем, в ХМАО с его морозами, или, наоборот, в жарком климате, эта заводская смазка может потерять свойства. Приходится либо заказывать исполнение под конкретный климат, либо сразу планировать первую разборку и замену смазки на подходящую. Это, кстати, хороший повод для первого профилактического осмотра.

Взаимодействие с поставщиками: на что смотреть в документах

Работая с оборудованием, неизбежно сталкиваешься с разными поставщиками. Важно смотреть не только на сертификаты соответствия ТР ТС, но и на протоколы заводских испытаний. Особенно на тесты на циклическую долговечность (сколько полных циклов ?открыто-закрыто? кран выдержал без потери герметичности) и на холодные пуски. Хороший показатель — когда в протоколе указано не просто ?испытан?, а приведены графики момента вращения на разных давлениях. Это говорит о серьёзном подходе.

Кстати, о компании ООО Хайнань Хайвэй Международная Торговля. С их сайта (hi-we.ru) видно, что они позиционируют себя как поставщиков нефтегазового оборудования для нашего региона. В их ассортименте, судя по описаниям, есть и трубопроводная арматура. Для специалиста это сразу наводит на мысль: а есть ли у них в каталоге именно шар грп с полным пакетом документов под наши стандарты? Часто бывает, что международные торговые компании предлагают оборудование, но его нужно дополнительно адаптировать под требования Ростехнадзора. Это критичный момент при выборе.

При заказе всегда запрашиваю не просто каталог, а конструкторскую документацию (паспорт, руководство по монтажу и эксплуатации) на русском языке, причём не машинный перевод, а адаптированный. И чтобы были чётко указаны все применяемые материалы (марка стали корпуса, шара, состав уплотнений, тип смазки). Если поставщик тянет с этим или даёт размытые формулировки — это красный флаг.

Неудачи как опыт: когда теория расходится с практикой

Был у меня проект несколько лет назад, где нужно было поставить шаровые краны на отводы после ГРПШ на газораспределительной станции. Выбрали, как тогда казалось, оптимальный вариант — с ручным рычажным управлением и системой блокировки. Теория гласила, что этого достаточно для безопасного отключения участка. Но на практике оказалось, что операторам, особенно в зимней одежде, неудобно и долго работать таким рычагом при высоком остаточном давлении в линии. Люди начали использовать дополнительные трубные ключи для увеличения рычага, что категорически запрещено и опасно.

Пришлось срочно искать решение. Рассматривали вариант с установкой редукторов, но это увеличивало габариты и стоимость. В итоге, на тот момент, перешли на краны с маховиком и червячной парой — усилие меньше, управление плавнее. Сейчас, конечно, уже больше склоняюсь к кранам с подготовкой под монтаж привода. Даже если привод не ставится сразу, наличие фланца и шлицев на штоке даёт гибкость на будущее. Это тот самый случай, когда нужно проектировать с запасом по управляемости.

Ещё один урок — недоверие к слову ?универсальный?. Часто встречаются краны, заявленные как ?для воды, пара, газа и нефтепродуктов?. Но рабочая среда — это не только агрегатное состояние. Температурный диапазон, абразивность, химический состав — всё это влияет. Универсальный кран часто оказывается неоптимальным ни для одной из задач. Специализация важна. Для газа — один тип уплотнений и смазки, для конденсата с примесями — уже другой.

Взгляд вперёд: тенденции и практические соображения

Сейчас всё больше говорят о ?умной? арматуре, с датчиками положения и течи, с возможностью интеграции в АСУ ТП. Это, безусловно, тренд. Но в полевых условиях, на удалённых точках, главным вопросом остаётся надёжность механики, а не электроники. Датчик — это хорошо, но если он откажет, кран должен продолжать выполнять свою основную функцию — перекрывать поток. Поэтому при оценке таких решений я всегда смотрю, насколько легко отключить ?умную? часть и перейти на ручное или местное управление без потери герметичности.

Ещё один практический момент — ремонтопригодность в полевых условиях. Конструкции с ввариваемым корпусом, конечно, дешевле, но при выходе из строя требуют вырезки всего узла. Разборные конструкции (с болтовым соединением половин корпуса) дороже, но для критичных узлов они того стоят. Можно заменить уплотнения или шар, не демонтируя весь кран с линии. Это экономит дни, а иногда и недели простоя.

В итоге, возвращаясь к шару грп. Это не просто железка с дыркой. Это расчётный узел, выбор которого — это целая цепочка технических решений: от анализа среды и климата до оценки удобства эксплуатации и ремонтопригодности. И главный вывод, который приходишь к после лет работы: нет идеального крана на все случаи. Есть правильный подбор под конкретную задачу, с учётом всех, даже самых неочевидных, полевых условий. И этот подбор всегда начинается с вопроса ?а что будет с ним здесь через три зимы??, а не только с цифр в таблице каталога.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Система химической инжекции

Система химической инжекции -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

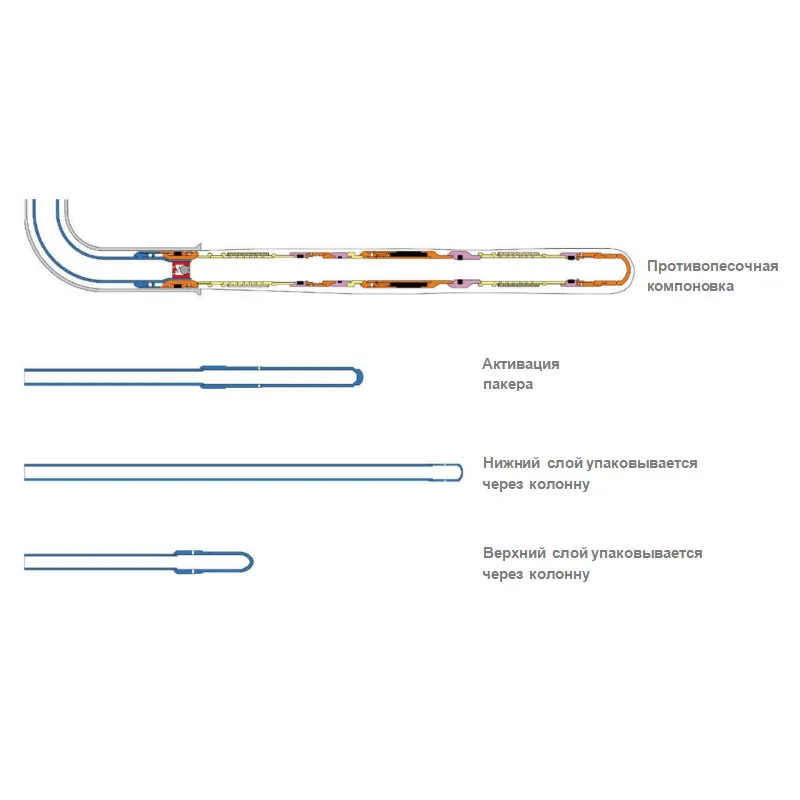

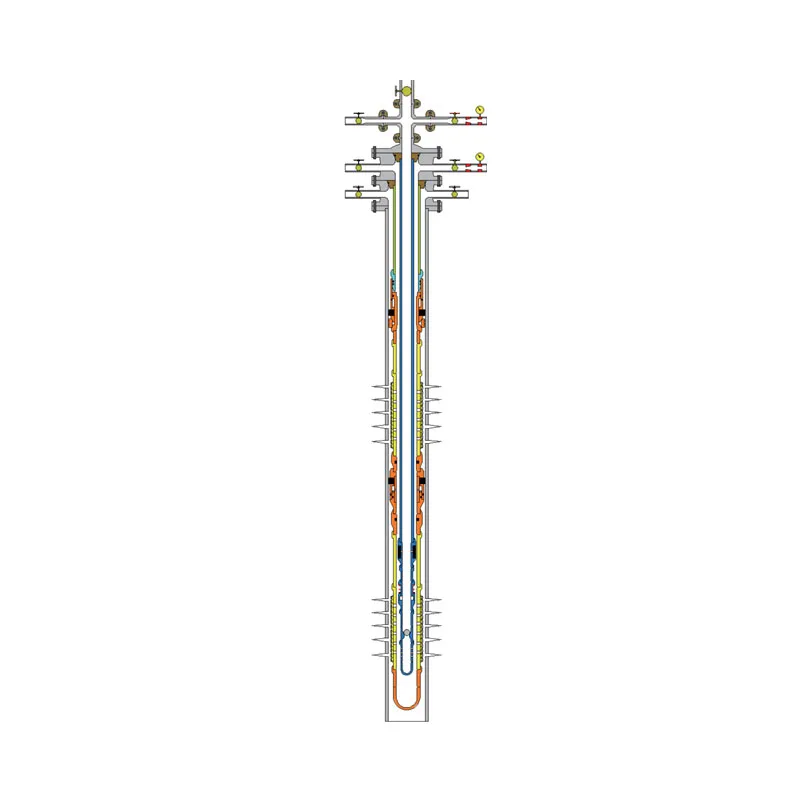

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

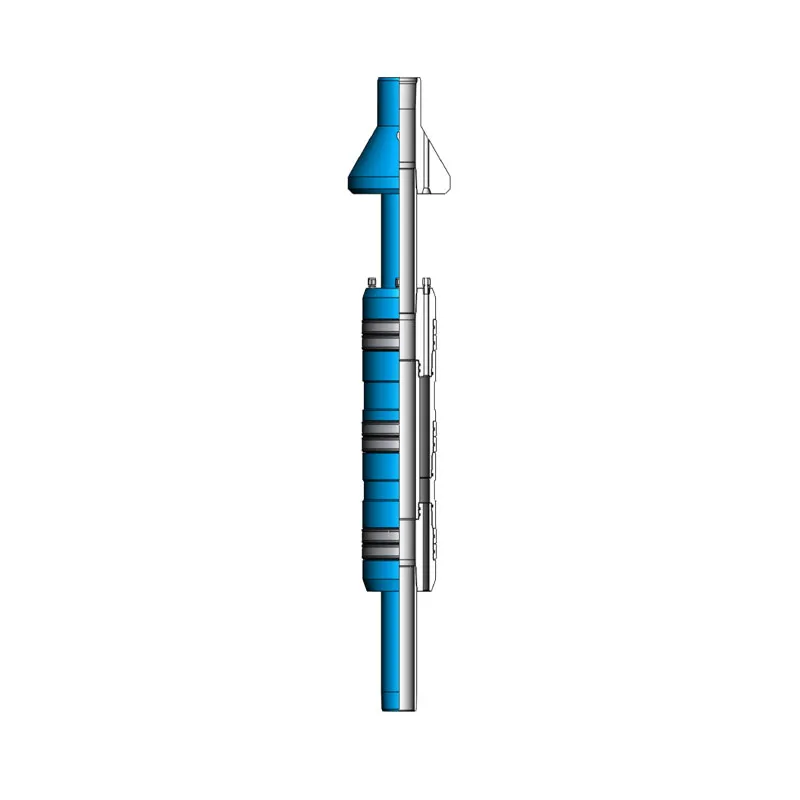

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

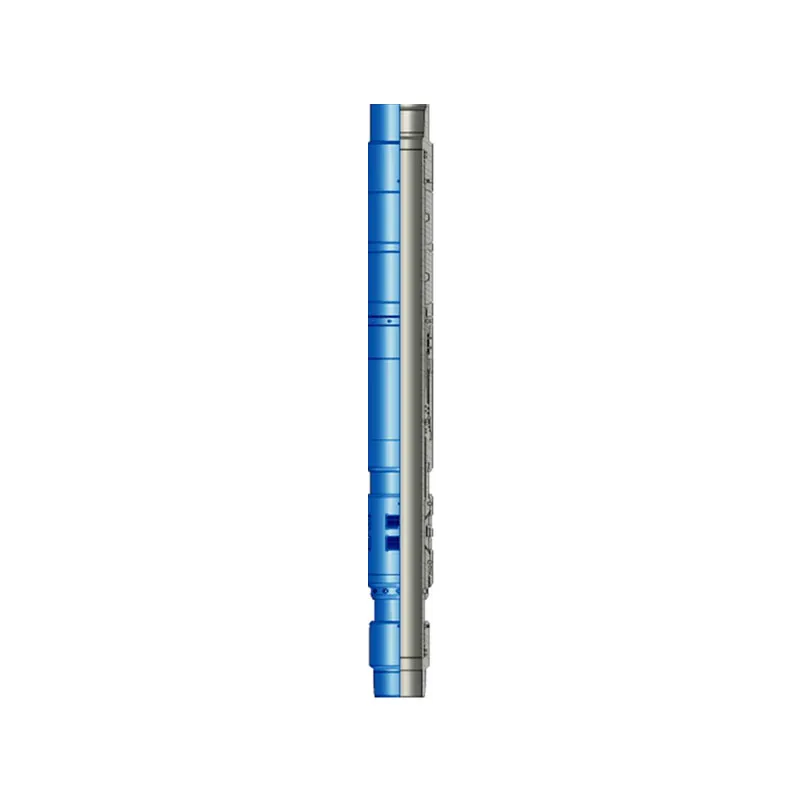

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны