Шлипсовый пакер тип ппш

Если говорить о шлипсовых пакерах типа ППШ, сразу всплывает куча ?кабинетных? мнений. Многие думают, что это просто ?обвязка с клиньями?, но на деле — это целая система посадки и герметизации, где каждый миллиметр и угол заточки шлипа играет роль. Особенно в сложных скважинах, где геометрия ствола далека от идеальной. Сам работал с поставками через ООО Хайнань Хайвэй Международная Торговля — их каталог на hi-we.ru часто использовал для сверки параметров, потому что там данные приведены без лишней воды, что редкость. Компания, как указано, действительно фокусируется на качественном нефтегазовом оборудовании для нашего региона, и это чувствуется в подборе ассортимента. Но вернёмся к ППШ. Главное заблуждение — считать его универсальным решением для любого пласта. Это не так.

Конструктивные нюансы, которые не пишут в паспорте

В спецификациях обычно указаны базовые параметры: диаметры, давление, температура. Но, например, материал шлипов — часто сплав на основе латуни или бронзы с добавками. Вроде мелочь, но если в пласте есть агрессивные компоненты (сероводород, высокое содержание СО2), стандартный сплав может начать ?плыть? уже после нескольких циклов. Один раз наблюдал, как при испытаниях в лаборатории пакер тип ппш от неизвестного производителя показал падение герметичности на 15% после 72 часов в имитированной среде. А в паспорте стояло ?до 1000 часов?. Вопрос в том, какие именно условия закладывались в эти ?1000 часов?.

Ещё момент — угол раскрытия шлипов. Если он слишком острый, при посадке в неровный ствол (скажем, с локальными кавернами) есть риск неполного прилегания или даже поломки выступа. Если слишком пологий — не создаст необходимого начального усилия для врезания в обсадную колонну. Оптимальный угол часто подбирается эмпирически под конкретный регион, и тут данные от поставщиков вроде ООО Хайнань Хайвэй Международная Торговля полезны, потому что у них накоплена статистика по применению в разных бассейнах.

И про саму посадку. Многие операторы торопятся с подачей давления на шток. Кажется, что чем быстрее, тем надёжнее. Но при резком ходе есть риск ?перекоса? пакера, особенно в наклонных участках. Шлипы с одной стороны могут врезаться глубже, с другой — лишь поцарапать трубу. Герметичность будет условной. Проверяли как-то после подъема — неравномерный износ был явным. Это к вопросу о важности регламентов, которые часто игнорируют в поле.

Полевые случаи: когда теория отступает

Был случай на месторождении в Западной Сибири. Скважина неглубокая, но с высокой кривизной. Использовали шлипсовый пакер ППШ от проверенного производителя. Все расчёты были в норме. Однако при испытании на герметичность в зоне пакерования фиксировали незначительную утечку. Спустили телеинспекцию — оказалось, на внутренней поверхности обсадной колонны был остаточный цементный налёт, не удалённый после предыдущих работ. Шлипы упёрлись в него, создали видимость контакта, но под давлением этот слой просел. Пришлось проводить повторную очистку ствола. Вывод: даже идеальный пакер не сработает, если не подготовлена колонна. Это банально, но такие ошибки повторяются постоянно.

Другой пример — температурный режим. В паспорте указано ?рабочая температура до 120°C?. Но если в процессе закачки температура жидкости на входе и в зоне пакера отличается? В одном из проектов при закачке химреагента температура в стволе локально подскакивала выше расчётной из-за экзотермической реакции. Пакер не вышел из строя, но после извлечения заметили повышенную усталость металла в местах крепления шлипов. Теперь при подборе через hi-we.ru всегда запрашиваю дополнительно данные по циклической термостойкости, а не только по максимальной температуре.

И ещё про давление. Часто смотрят на максимальное дифференциальное давление, которое пакер может держать. Но важно и то, как он ведёт себя при циклических нагрузках — например, при многократных гидроразрывах. Упругость корпуса и способность шлипов ?поджиматься? при колебаниях давления — это то, что редко тестируют в стандартных процедурах приёмки. Приходится либо полагаться на опыт поставщика, либо проводить свои стендовые испытания. У ООО Хайнань Хайвэй Международная Торговля в этом плане есть преимущество — они работают с производителями, которые предоставляют расширенные протоколы испытаний, что для нас критически важно.

Взаимодействие с другими элементами комплекса

Шлипсовый пакер тип ппш редко работает в одиночку. Он часть системы, включающей якоря, муфты, обратные клапаны. Например, если выше по колонне установлен якорь с недостаточной держащей силой, при приложении давления снизу весь пакер может сдвинуться вверх. Шлипы проскользнут по трубе, оставив борозды, и герметичность будет потеряна. Видел такие ?разлинованные? участки при дефектоскопии. Поэтому расчёт всей компоновки — обязательный этап, а не просто подбор пакера по диаметру.

Материал обсадной колонны — тоже фактор. Для новых стальных колонн с нормальным износом шлипы работают предсказуемо. Но если колонна старая, с коррозией или износом, стандартные шлипы могут просто ?провалиться? в ослабленную стенку, не создав нужного радиального усилия. В таких случаях иногда приходится использовать пакеры с изменённой геометрией шлипов — более широкой опорной поверхностью. В каталоге ООО Хайнань Хайвэй Международная Торговля встречал такие модификации, помеченные как ?для колонн с пониженной толщиной стенки?. Это говорит о том, что поставщик вникает в детали применения.

И конечно, совместимость с рабочими жидкостями. Не только с точки зрения коррозии, но и смазывающего эффекта. Некоторые буровые растворы или жидкости ГРП могут оставлять плёнку на поверхности трубы, уменьшая трение. Это может привести к тому, что шлипы при посадке проскользнут дальше расчётной точки или, наоборот, недотянут. Приходится либо корректировать состав жидкости, либо, опять же, подбирать пакер с иной формой режущей кромки. Мелочь, но на неё уходит много времени в полевых условиях.

Логистика и хранение — неочевидные риски

Казалось бы, какое отношение имеет склад к работе пакера? Самое прямое. Если пакер тип ппш хранился на открытом воздухе в условиях высокой влажности, на шлипах и механизме посадки может образоваться коррозия. Даже невидимая глазу. При монтаже она сыграет роль абразива и помешает плавному ходу. А при нагрузке корродированный участок может стать точкой концентрации напряжений. Поэтому всегда требуем от поставщиков информацию об условиях хранения на их складах. У hi-we.ru в этом плане порядок — оборудование поставляется в заводской консервации, что видно по упаковке.

Транспортировка. Удары при перевозке могут привести к микротрещинам в корпусе или к смещению шлипов в посадочных гнёздах. Один раз получили партию, где на двух пакерах из десяти были заметны следы ударов на транспортной таре. Отправили на внеплановый осмотр и стенд — один показал снижение ресурса по циклам ?посадка-снятие?. С тех пор инспектируем упаковку сразу при приёмке.

И ещё — маркировка. На каждом пакере должна быть четкая маркировка с номером партии, датой изготовления и, желательно, данными о первичных испытаниях. Это позволяет отследить историю, если вдруг возникнут проблемы. У качественных поставщиков, включая партнёров ООО Хайнань Хайвэй Международная Торговля, такая маркировка есть всегда. Это не просто формальность, а инструмент для анализа отказов в будущем.

Выводы, которые не подведут в поле

Итак, шлипсовый пакер тип ППШ — инструмент надёжный, но не ?включай и работай?. Его эффективность на 30% зависит от конструкции и на 70% — от понимания условий применения. Нельзя слепо доверять паспортным данным, нужно всегда делать поправку на реальную геологию, состояние ствола и технологический процесс. Работа с проверенными поставщиками, которые, как ООО Хайнань Хайвэй Международная Торговля, ориентированы на предоставление не просто оборудования, а технических решений, значительно снижает риски. Их сайт hi-we.ru — хорошая отправная точка для подбора, но окончательное решение должно приниматься после консультаций с их инженерами, с предоставлением ваших конкретных данных.

Самая частая ошибка — экономия на времени подготовки и анализа. Лучше потратить лишний день на расчёты и запрос дополнительных данных, чем потом иметь простой из-за негерметичности пакерования. Шлиповые системы типа ППШ прощают многое, но не халатность. Они должны рассматриваться как точный механизм, а не как расходная арматура.

И последнее: технологии не стоят на месте. Появляются новые покрытия для шлипов, улучшенные сплавы, системы мониторинга посадки в реальном времени. Стоит периодически мониторить рынок, в том числе через каналы серьёзных торговых компаний. Потому что то, что работало пять лет назад, сегодня может быть уже неоптимальным. А в нашей работе неоптимальное — это лишние затраты и риски. Всё упирается в детали, и именно в них кроется надёжность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Гидравлический осциллятор

Гидравлический осциллятор -

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

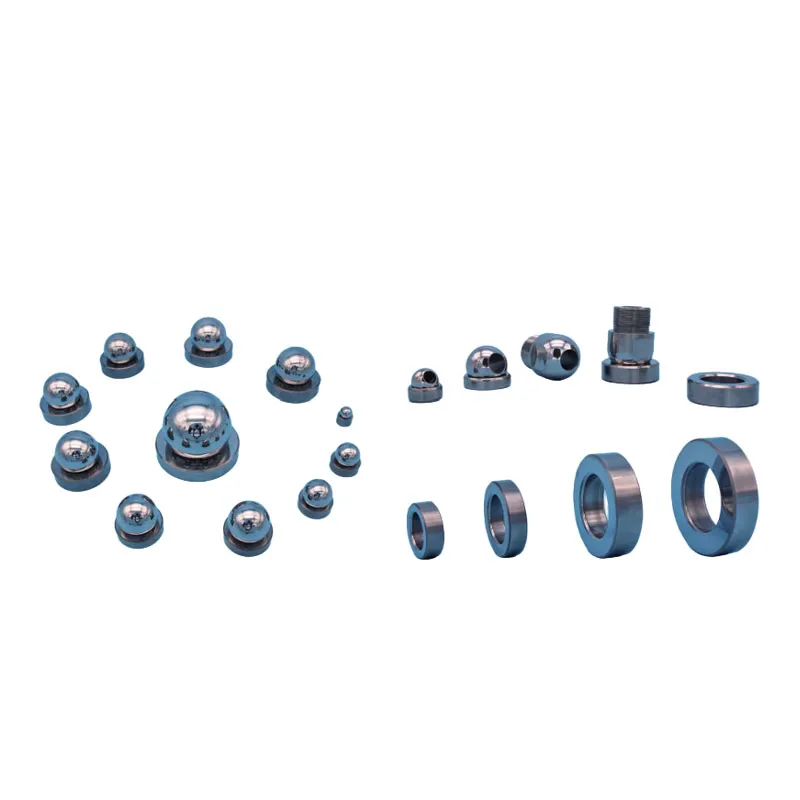

Шары и седла клапанов

Шары и седла клапанов -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

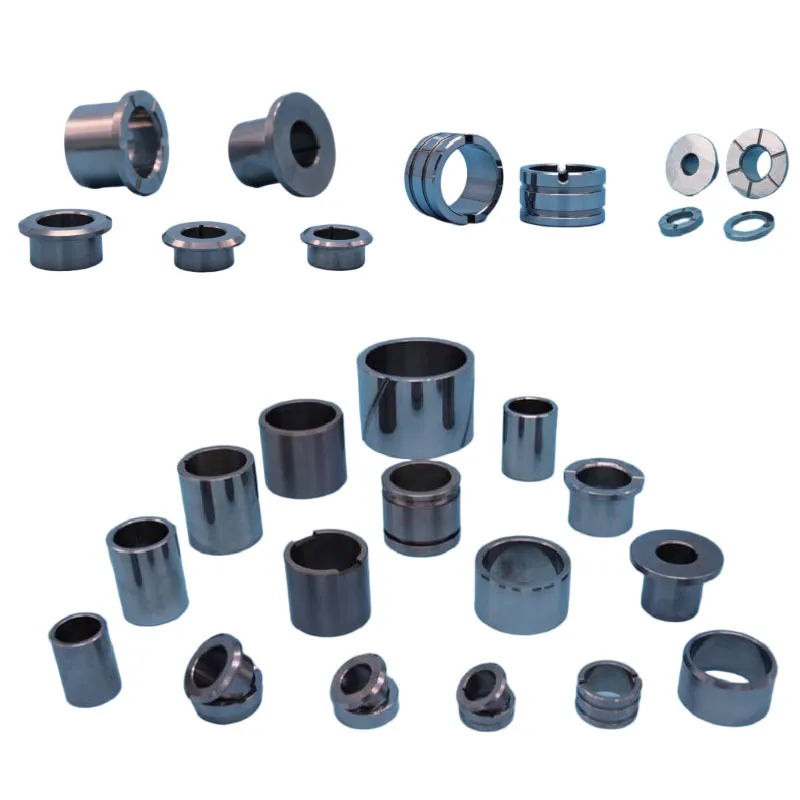

Вкладыши и втулки

Вкладыши и втулки -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Многоцикловый буровой ример

Многоцикловый буровой ример -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

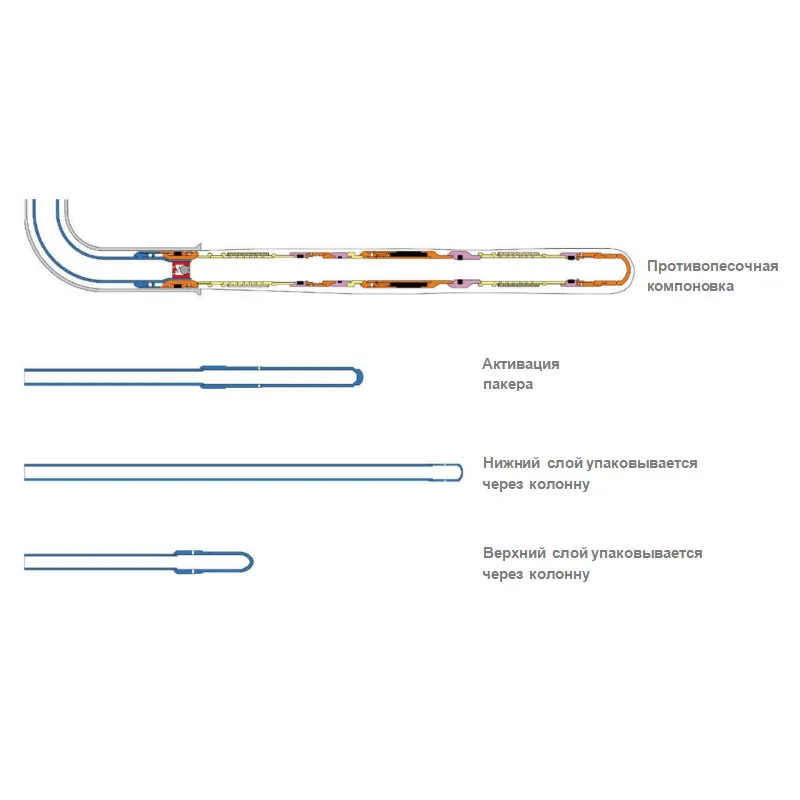

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1)