Якорь пакера

Когда говорят про якорь пакера, многие, особенно новички в ремонте скважин, представляют себе просто массивную деталь внизу комплекса. Мол, главное — сам пакер, а якорь — так, для веса. Это в корне неверно и даже опасно. На деле, если якорь не сработает как надо, вся операция по изоляции пласта может пойти под откос, вплоть до потери инструмента. У нас в работе был случай на одном из месторождений в Западной Сибири — из-за неверно подобранного якоря под давлением сорвало весь пакерующий узел. Месяц простоя, дополнительные миллионы на ликвидацию последствий... Так что давайте разбираться без иллюзий.

Что такое якорь на самом деле и почему он ?держит?

Если отбросить учебные формулировки, то якорь — это, по сути, система, которая преобразует осевое усилие от колонны НКТ или кабеля в радиальное усилие, необходимое для активации пакера. Но вся хитрость в деталях. Нельзя просто взять любой якорь с полки. Его тип, количество и расположение распорных элементов (лап, клиньев), угол их контакта со стенкой скважины или хвостовиком — всё это подбирается под конкретные условия: диаметр обсадной колонны, состояние её внутренней поверхности, предполагаемые перепады давления и температуры.

Вот, например, классический якорь пакера с механическим приводом. Казалось бы, всё просто: опустили, дали нагрузку, лапы врезались в стенку. Но если в колонне есть наслоения парафина или остатки старого тампонажного раствора, лапа может упереться не в металл, а в эту мягкую прослойку. Под нагрузкой она проскользнет, и надёжной фиксации не будет. Приходится перед спуском обязательно делать скребковую обработку, а иногда и калибровку. Это та самая ?мелочь?, которую не всегда учитывают в предварительных расчётах, но которая решает всё.

Ещё момент — материал и термообработка лап. На глухих газовых скважинах с высоким содержанием H2S сталь должна быть не просто прочной, а устойчивой к сероводородному растрескиванию. Видел якоря, которые после одного цикла работы в таких условиях приходили в негодность — на рабочих поверхностях лап появлялись микротрещины. Рисковать и использовать их повторно уже нельзя. Поэтому сейчас мы, выбирая оборудование, всегда смотрим на спецификации материалов. Кстати, у некоторых поставщиков, вроде ООО Хайнань Хайвэй Международная Торговля, на это обращают особое внимание, что видно по документации на их сайте hi-we.ru. Они как раз заявляют о фокусе на качественное оборудование для сложных условий, и это не просто слова — в паспортах на их якоря часто видишь подробные отчёты по испытаниям на коррозию.

Гидравлические vs. механические: спор без победителя

Тут вечные дебаты среди мастеров. Механика — это проверенная классика, надёжная, но требующая точного расчёта осевого усилия. Перегрузишь — можешь повредить лапы или саму колонну, недогрузишь — якорь не зафиксируется. С гидравликой вроде бы проще: давление жидкости делает своё дело. Но и тут свои ?подводные камни?.

Работали мы как-то с гидравлическим якорем на пакере для МГРП. Расчётное давление активации было, допустим, 15 МПа. Закачали — ничего. Подняли до 18 — тишина. Оказалось, проблема в буферной жидкости, которую использовали в трубах. Она при низкой температуре в скважине загустела сильнее, чем ожидалось, и создала дополнительное сопротивление, плюс в системе был небольшой засор в канале подвода давления к сильфону якоря. В итоге сработало всё только на 22 МПа, что было уже близко к пределу. Хорошо, что не сорвало. После этого случая мы всегда требуем полную промывку и прокачку системы перед спуском и тщательно сверяем реологические свойства жидкостей с паспортными данными оборудования.

Выбор между типами — это всегда компромисс. Для простых, стандартных операций по изоляции обводнённого интервала часто идёт механика. Для сложных, многостадийных операций, особенно с использованием кабельных систем, где сложно передать большое осевое усилие, — однозначно гидравлика или даже комбинированные системы. Главное — понимать физику процесса, а не гнаться за модным словом ?гидравлический?.

Случай из практики: когда теория столкнулась с реальной скважиной

Хочу привести пример, который хорошо иллюстрирует важность комплексного подхода. Задача была стандартная: установить изоляционный пакер в старую обсадную колонну 146 мм после ремонта. По геометриирии подходил якорь с тремя лапами. Спустили, приложили расчётную нагрузку — индикатор на поверхности показал срабатывание. Пошли на подъём давления для теста пакера. И тут пошла утечка.

При подъёме инструмента выяснилось, что одна из лап якоря вообще не выдвинулась. Она заклинила в корпусе из-за мелкой металлической стружки, которая попала в механизм ещё на поверхности при сборке. Визуально при проверке перед спуском этого не заметили. Вся операция сорвалась из-за, казалось бы, мелочи. Теперь у нас железное правило: не только визуальный осмотр, но и обязательная ручная проверка хода всех подвижных элементов якоря, продувка каналов сжатым воздухом. И никакой спешки, даже если буровики торопят.

Этот же случай заставил задуматься о системах с резервными элементами фиксации. Сейчас появляются якоря, где, например, шесть лап, и для надёжной фиксации достаточно четырёх. Это дороже, но для дорогостоящих скважин, где цена простоя огромна, такая избыточность оправдана. На сайте ООО Хайнань Хайвэй Международная Торговля (hi-we.ru) в разделе решений для капитального ремонта скважин я видел подобные модели — с дублирующими механизмами. В их описании как раз делается акцент на надёжность для сложных проектов, что соответствует нашей логике выбора для ответственных объектов.

Тренды и ?ноу-хау?, которые стоит проверять на практике

Сейчас много говорят про ?умные? якоря с датчиками, которые передают на поверхность информацию о фактическом контакте и приложенном усилии. Звучит здорово. Но с точки зрения практика, который работает в условиях сильных вибраций, агрессивных сред и высоких давлений, первое, что приходит в голову — а насколько надёжна эта электроника? Не подведёт ли она в самый ответственный момент?

Мы тестировали одну такую систему. Данные с датчиков действительно позволяли точнее контролировать процесс посадки. Но сам блок датчиков и проводка — это дополнительное потенциальное место отказа. В итоге для рядовых операций мы пока верны проверенным механическим индикаторам (хотя они и менее точны), а сложную электронику применяем выборочно, на пилотных проектах, где важен каждый параметр для последующего анализа.

Другой тренд — использование композитных материалов для лап или скользящих элементов. Идея в том, чтобы снизить трение и повысить износостойкость. На бумаге преимущества очевидны. Но в полевых условиях мы столкнулись с тем, что некоторые композиты плохо переносят длительный контакт с высокотемпературным пластовым флюидом — теряют прочность. Поэтому сейчас любой новый материал требует не только изучения паспорта, но и, по возможности, испытаний в условиях, максимально приближенных к нашим конкретным. Без этого никакие заверения производителя не работают.

Заключительные мысли: не экономьте на точке опоры

Подводя черту, хочу сказать, что выбор и работа с якорь пакера — это не та область, где можно срезать углы или бездумно следовать инструкции. Это всегда анализ: состояния скважины, истории предыдущих ремонтов, химии пластовых флюидов. Это диалог между инженером, который делает расчёты, и бригадой, которая будет спускать инструмент.

Ошибка на этапе выбора или подготовки якоря может перечеркнуть всю тщательную подготовку по пакеру, манжетам, системе управления. Он — то самое слабое звено, которое рвётся первым. Поэтому мой совет — работать только с проверенными поставщиками, которые дают полную техническую информацию и готовы её обсуждать. Как, например, та же компания ООО Хайнань Хайвэй Международная Торговля, чей подход к поставкам нефтегазового оборудования для российского рынка я упоминал. Их сайт hi-we.ru — это не просто каталог, а источник детальных спецификаций, что критически важно для инженерной оценки.

В конце концов, успешная операция с пакером — это когда после всего цикла работ ты поднимаешь инструмент, видишь на лапах якоря ровные, чёткие следы врезания в металл колонны, и понимаешь: точка опоры сработала как надо. Это и есть та самая профессиональная удовлетворённость, ради которой всё и затевается. Не стоит забывать, что в нашем деле надёжность всегда важнее сиюминутной экономии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

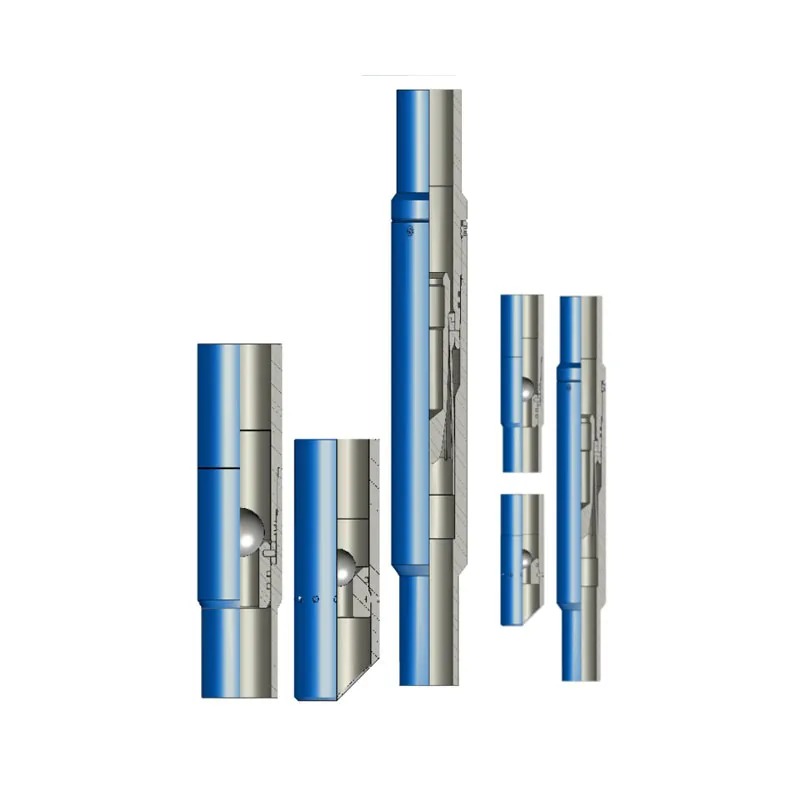

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Магнитный уловитель

Магнитный уловитель -

Телескопическое соединение

Телескопическое соединение -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

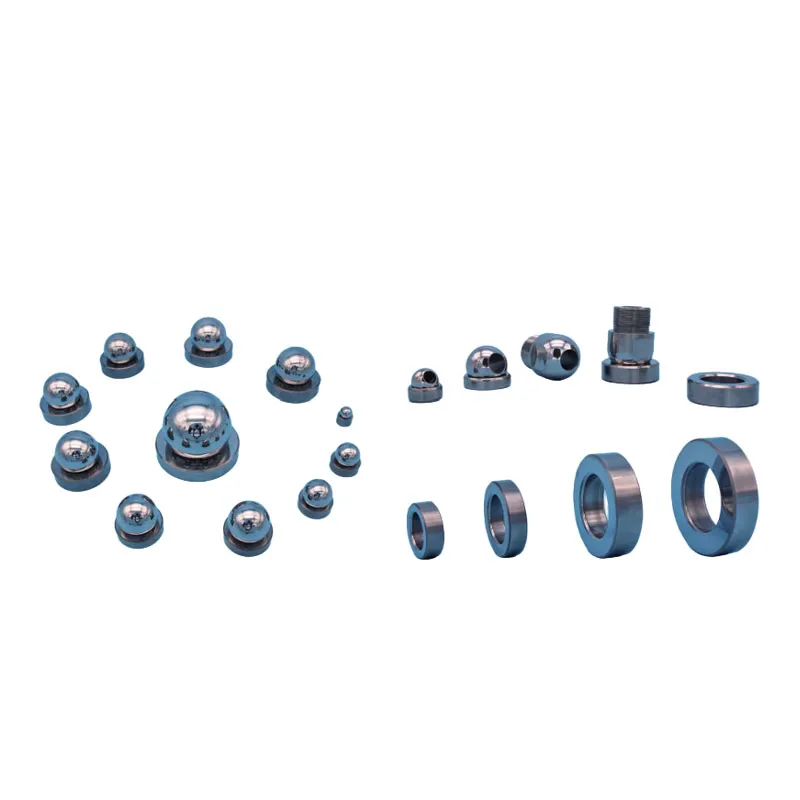

Шары и седла клапанов

Шары и седла клапанов -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

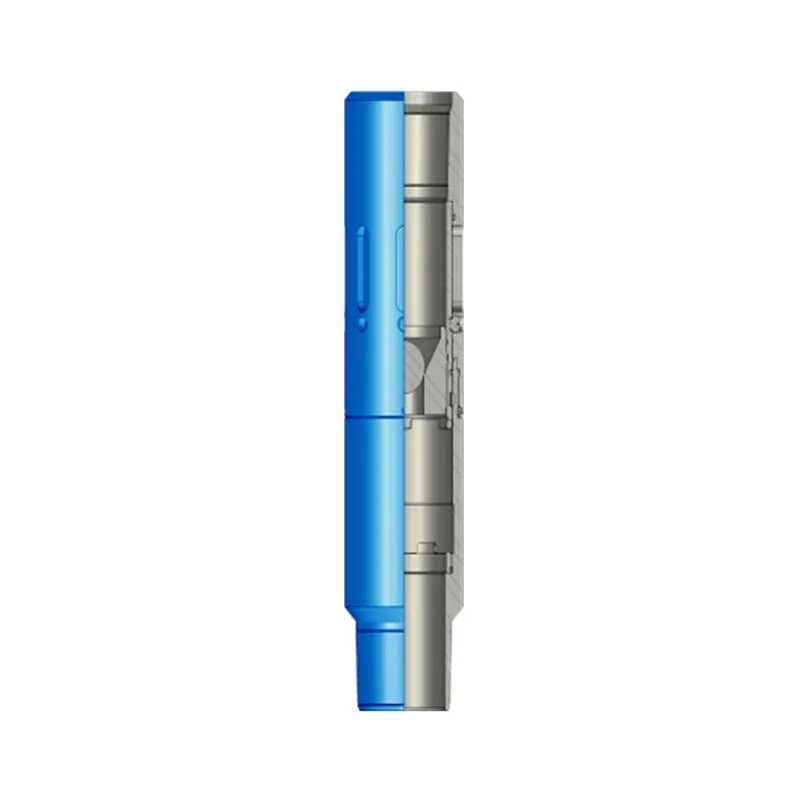

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Многокомпонентный комбинированный фильтр MGC

Многокомпонентный комбинированный фильтр MGC -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды