Api 11d1 v0 пакер

Когда слышишь ?API 11D1 V0 пакер?, первое, что приходит в голову — это, конечно, стандарт. Но вот в чём загвоздка: многие думают, что раз есть стандарт, то и оборудование, соответствующее ему, работает одинаково. На деле же, особенно с пакерами V0, всё упирается в детали исполнения и понимание, для каких конкретно условий скважины он предназначен. Сам по себе стандарт API 11D1 задаёт рамки испытаний и минимальные требования к производительности изолирующих устройств, но как эти требования реализованы в металле — это уже история каждого производителя. Часто вижу, как путают назначение: пытаются использовать V0, рассчитанный на умеренные давления и температуры, в условиях, граничащих с экстремальными, а потом удивляются преждевременному выходу из строя. Это не недостаток стандарта, это ошибка в подборе. Мне, например, приходилось сталкиваться с ситуациями, когда заказчик, пытаясь сэкономить, выбирал пакер, формально подходящий по классу V0, но от непроверенного поставщика. Результат — негерметичность на этапе опрессовки, потеря времени и средств. Поэтому ключевой момент — это не просто наличие сертификата, а понимание полного цикла работы инструмента в конкретной скважинной среде.

Что скрывается за классификацией V0

Класс V0 по API 11D1 — это база. Он подразумевает испытания при температуре до 120°F (около 49°C) и давлении, определяемом производителем. Звучит не слишком впечатляюще, но это фундамент. Важно смотреть дальше цифр в паспорте. Например, материал уплотнительных элементов. Резиновая смесь — это целая наука. Один и тот же пакер V0 от разных заводов может кардинально отличаться по стойкости к агрессивным средам, например, к высокому содержанию H2S или CO2. Я помню случай на месторождении в Западной Сибири, где стандартный уплотнитель начал дубеть и терять эластичность после контакта с пластовой водой особого состава. Пришлось срочно искать замену, и тогда на помощь пришли специализированные решения, где материал был адаптирован под конкретные химические условия. Это тот момент, когда нужно работать не с абстрактным ?пакером API 11D1?, а с конкретной технической спецификацией и рекомендациями инженеров.

Ещё один аспект — конструкция якоря и системы посадки. API 11d1 v0 пакер может быть гидравлическим или механическим. В полевых условиях, особенно при ограниченном бюджете или сложном профиле ствола, выбор становится критичным. Гидравлические хороши своей простотой активации, но требуют чистоты бурового раствора. Механические, с плашечным или коническим якорем, надёжнее в неидеальных условиях, но их установка требует большего внимания к процедуре. Был у меня опыт с гидравлическим пакером, где из-за мелкой механической примеси в жидкости клапан активации подклинило, и устройство не село на расчётную глубину. Пришлось поднимать. Урок: оценка состояния скважины перед спуском — не формальность.

И конечно, нельзя забывать про совместимость с другими элементами колонны. Пакер — не самостоятельная единица, а часть системы. Диаметр корпуса, тип резьбовых соединений (например, EUE или NUE), допустимые осевые нагрузки — всё это должно быть увязано с общим проектом. Иногда видишь, как монтажники, торопясь, не обращают внимания на состояние резьбы или правильность нанесения смазки. А потом — протечки в местах соединений, и винят во всём сам пакер. Стандарт API 11D1 регламентирует испытания самого изолирующего устройства, но не сборки в целом. Ответственность за целостность системы лежит на инженере-технологе.

Практические ловушки и как их обходить

В теории всё гладко, а на практике — постоянная борьба с неидеальностью. Одна из частых проблем — это кавернозность или нестабильность стенок ствола. Пакер класса V0, рассчитанный на гладкую, стандартную обсадную колонну, может просто не обеспечить нужного контакта в неровном интервале. Уплотнительный элемент не заполнит все пустоты, будет микропроток. Решение? Либо тщательный кавернометрический анализ и выбор интервала установки, либо рассмотрение пакеров с более адаптивными, многосегментными уплотнителями. Но последние, как правило, уже относятся к более высоким классам давления и стоимости.

Другая ловушка — температурный режим. Да, стандарт V0 предполагает невысокую температуру испытаний. Но в реальной скважине, после запуска в эксплуатацию, температура в зоне пакера может вырасти из-за работы оборудования или геотермального градиента. Если не заложить этот запас на этапе проектирования, резина быстро состарится, потеряет упругость, и изоляция нарушится. У меня в практике был превентивный случай: для скважины, где планировался периодический термохимический воздействие на пласт, мы изначально выбрали пакер с уплотнителями из термостойкой резины, хотя формально по давлению он попадал под V0. Это спасло от последующих ремонтов.

И, наверное, самый прозаичный момент — это качество изготовления и поставки. Рынок насыщен предложениями, и не все они одинаковы. Здесь я могу отметить компанию ООО Хайнань Хайвэй Международная Торговля (сайт: hi-we.ru). Они как раз позиционируют себя как поставщик высококачественного нефтегазового оборудования для России и соседних регионов. В их каталоге можно найти оборудование, соответствующее необходимым стандартам. Важен их подход: они стремятся предоставлять не просто оборудование, а технические решения. На практике это означает, что с ними можно обсудить конкретные условия скважины и получить рекомендации по выбору именно того API 11d1 v0 пакера, который будет работать, а не просто числиться в ведомости. Это важно, потому что скупой платит дважды, особенно в нашем деле.

Когда V0 недостаточно: границы применимости

Есть чёткие ситуации, когда нужно сразу смотреть в сторону более высоких классов — V1, V2, V3. Если в проекте есть данные о возможных давлениях выше 5000 psi или температурах, стабильно превышающих 250°F (121°C), экспериментировать с V0 не стоит. Это прямой путь к аварии. Также при работе с кислыми средами (высокое парциальное давление H2S) стандартные материалы пакеров V0 могут не подойти — требуется специализированное исполнение с соответствующей сертификацией NACE.

Частая ошибка — использование пакера V0 в многостадийных гидроразрывах, где инструмент будет подвергаться многократным циклическим нагрузкам. Стандартные испытания по API 11D1 могут не моделировать такое количество циклов ?посадка-сжатие-разгрузка?. Уплотнитель может накопить остаточную деформацию и перестать восстанавливать форму. Для таких задач существуют пакеры с усиленной механикой и резиной, рассчитанной на многократные деформации.

Ещё один тонкий момент — это динамические нагрузки. Если пакер устанавливается в зоне, где возможны вибрации от работы глубинных насосов или другие механические воздействия, стандартная конструкция может постепенно расшататься. Нужно обращать внимание на системы блокировки (lock mandrel) и их устойчивость к таким условиям. Иногда проще и надёжнее изначально выбрать более robust-ное решение.

Мысли вслух о будущем стандартов и практики

Стандарт API 11D1 — живой документ, он развивается. Наблюдаю тенденцию к ужесточению требований, особенно в части испытаний на циклическую усталость и совместимость с новыми типами буровых и технологических жидкостей. Думаю, в будущем классификация может стать ещё более детальной, возможно, появятся подклассы внутри V0 для разных сред применения. Это облегчило бы выбор инженерам.

С другой стороны, растёт роль цифровых двойников и предмоделирования. Не за горами время, когда перед спуском конкретного пакера в конкретную скважину, можно будет в деталях промоделировать его поведение под планируемой нагрузкой, с учётом реального геометрии ствола и свойств флюидов. Это резко снизит количество неудачных попыток и повысит надёжность изоляции.

Но как бы ни развивались технологии, основа остаётся прежней: глубокое понимание принципа работы оборудования, внимательность к деталям при подготовке и монтаже, и выбор ответственного поставщика, который заинтересован в долгосрочном результате, а не в разовой продаже. Именно поэтому в работе я предпочитаю иметь дело с компаниями вроде ООО Хайнань Хайвэй Международная Торговля, чья деятельность (hi-we.ru) сфокусирована на предоставлении комплексных решений, а не просто на перепродаже железа. В конечном счёте, успех операции с тем же API 11d1 v0 пакером зависит от цепочки: грамотный проект + качественное оборудование + квалифицированная бригада. Выпадение любого звена ведёт к рискам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

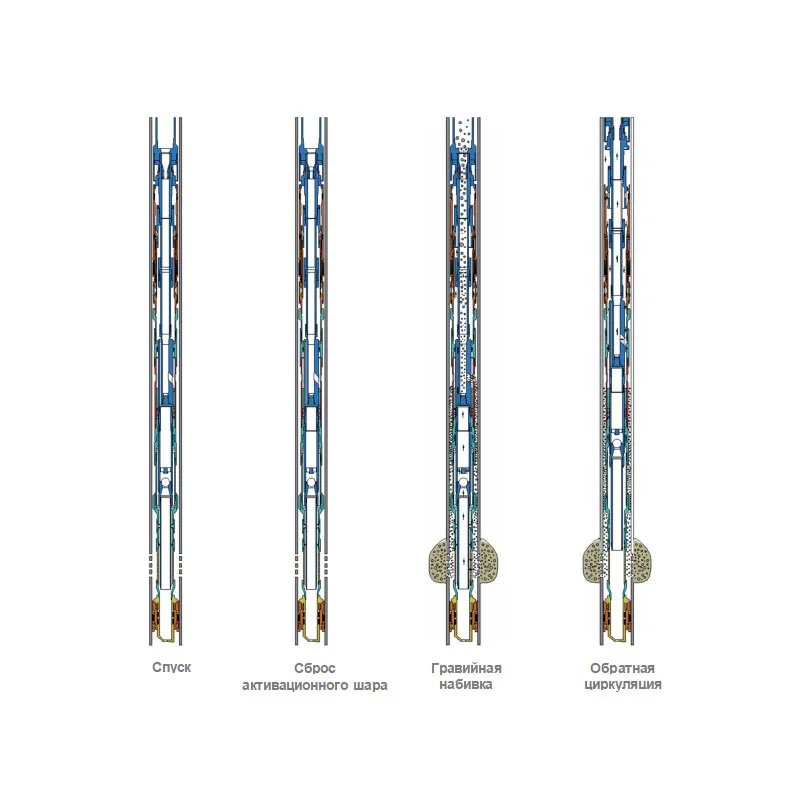

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Ультратонкий и высокопрочный фильтр UTS

Ультратонкий и высокопрочный фильтр UTS -

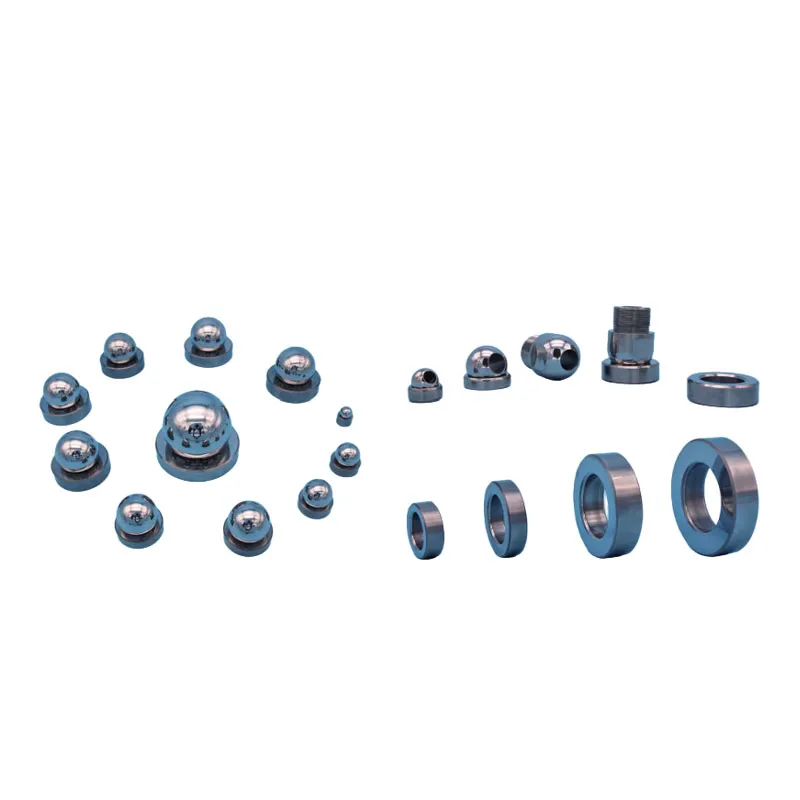

Шары и седла клапанов

Шары и седла клапанов -

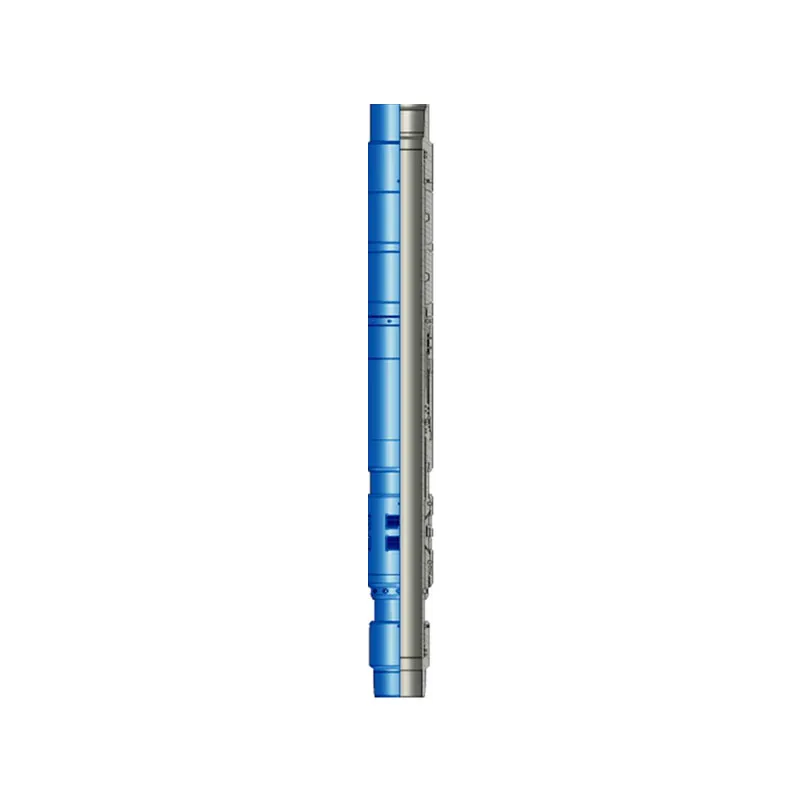

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

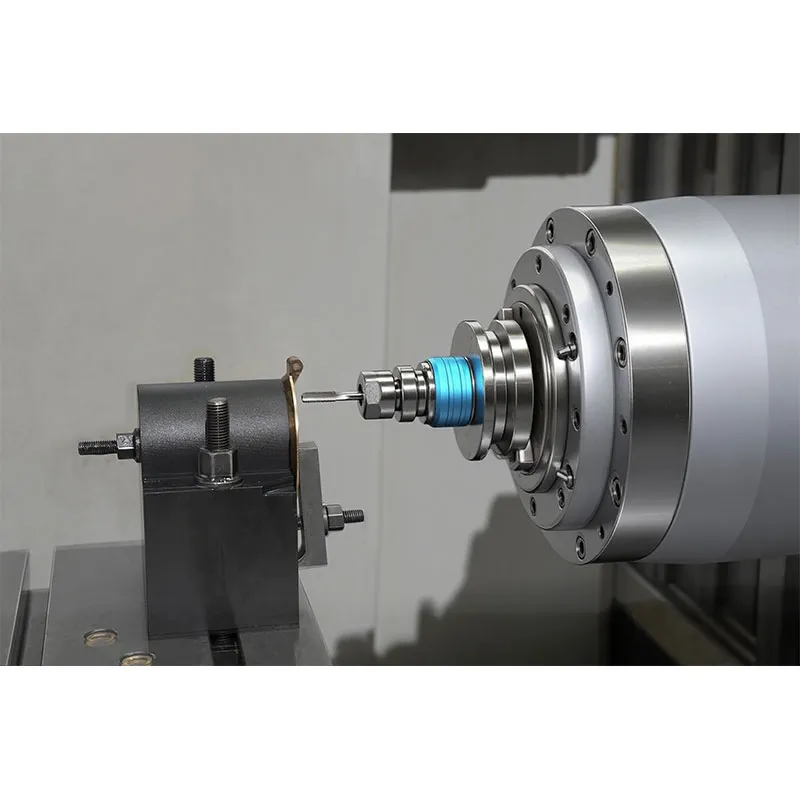

Станки с ЧПУ

Станки с ЧПУ -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Спусковое устройство

Спусковое устройство -

Гидравлический извлекаемый пакер HP

Гидравлический извлекаемый пакер HP -

Фильтр АУКП

Фильтр АУКП -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA