Taml заканчивание скважин

Когда говорят про заканчивание скважин, многие сразу представляют себе просто установку обсадной колонны и цементирование. Но на деле это целая философия, где каждый этап — от выбора системы фильтров до запуска в эксплуатацию — это цепь взаимосвязанных решений, и одно неверное звено может потянуть за собой череду проблем, вплоть до преждевременного выхода скважины из строя. Частая ошибка — недооценивать геологическую неопределённость, пытаясь применить типовые решения там, где нужен индивидуальный подход.

От проекта до спуска: где кроются риски

Всё начинается с проекта, и здесь уже можно наломать дров. Бывало, получаешь на руки красивую 3D-модель, а по факту при бурении вскрываешь прослой, которого не было в расчётах — например, неожиданно подвижные песчаники. И вот тут вся схема заканчивания летит в тартарары. Приходится на ходу пересматривать тип хвостовика, думать про дополнительное крепление ствола. Один раз столкнулся с ситуацией, когда из-за такого ?сюрприза? пришлось отказаться от запланированных простых фильтров и срочно искать решение с управляемым входом в пласт, чтобы не запесочить ствол на старте.

Ключевой момент — выбор между открытым и закрытым заканчиванием. Много споров, много мнений. Лично я склоняюсь к тому, что для неустойчивых коллекторов, особенно в наших сибирских условиях, надёжнее всё же изолировать интервал. Но и тут палка о двух концах: неправильно подобранный пакер или ошибка в расчёте давления на цементирование могут создать такие проблемы, что проще было бы рискнуть с открытым стволом. Это всегда баланс.

И конечно, материалы. Экономия на обсадных трубах или цементе — это классический путь к аварии. Помню историю на одном месторождении, где закупили трубы с пониженной коррозионной стойкостью, аргументируя это умеренной агрессивностью среды. Через полтора года — серия обрывов. Расследование показало, что в комбинации с блуждающими токами коррозия пошла в разы быстрее. Переделка обошлась в разы дороже первоначальной ?экономии?.

Оборудование и практика: от теории к ?как есть?

На бумаге спуск колонны выглядит чётко. На практике — постоянная борьба с трением, с неидеальной геометрией ствола, с плавающими свойствами бурового раствора. Особенно критичен момент цементирования. Казалось бы, отработанная процедура. Но если не учесть реальный температурный градиент или не провести полноценную подготовку скважины, получишь неоднородный кольцевой цементный камень. А потом удивляешься миграции флюидов за колонной или плохой изоляции.

Здесь как раз важно работать с поставщиками, которые не просто продают ?железо?, а понимают весь цикл. Вот, к примеру, компания ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru). Они позиционируют себя как поставщик высококачественного нефтегазового оборудования и решений для нашего региона. В контексте заканчивания скважин это интересно не столько самим оборудованием, сколько комплексным подходом. Важно, когда тебе могут предложить не просто пакер, а вариант, уже апробированный в схожих геологических условиях, и дать техподдержку по его установке. Как они пишут в описании: ?Мы стремимся предоставлять высококачественное нефтегазовое оборудование и технические решения?. В нашей работе это стремление к решению, а не к продаже, часто оказывается решающим фактором.

Отдельная тема — системы управления песчаностью (СУП). Установка фильтров или гравийная засыпка — это не финальный аккорд, а начало новой истории. Неправильный подбор размера гранул гравия относительно песка пласта — частая ошибка. Видел случаи, когда из-за этого пропускная способность падала на 40% уже в первые месяцы. Или наоборот, песок прорывался. Тут нужен не просто расчёт по стандартным формулам, а анализ керна, иногда пробные тесты.

Пуск и эксплуатация: проверка всех решений на прочность

Момент запуска — это итог всей предыдущей работы. Давление, дебиты, динамика забойного давления — всё это показывает, насколько грамотно было выполнено заканчивание. Бывает, всё идёт по плану, а бывает — сюрприз. Например, неожиданно высокое давление на устье при освоении может указывать на неполную перфорацию или проблемы с цементированием. Приходится возвращаться к журналам, искать, где ошиблись.

Один из самых неприятных сценариев — преждевременный обвод. Часто корень проблемы лежит именно в этапе заканчивания: недоподъём цемента за колонной, плохая изоляция водоносного пласта, микротрещины, возникшие при перфорации. Лечить это потом — крайне дорого и не всегда эффективно. Профилактика здесь — скрупулёзный контроль на каждом предыдущем этапе.

Эксплуатация выявляет и другие ?косяки?. Например, коррозия или образование отложений в оборудовании нижней части скважины (насосно-компрессорных трубах, штангах). Иногда это связано с тем, что при проектировании системы заканчивания не в полной мере учли химический состав пластового флюида. Материалы, стойкие к сероводороду или высокому содержанию СО2, — это не излишество, а необходимость для многих месторождений.

Мысли вслух о будущем и типичных ошибках

Сейчас много говорят про интеллектуальное заканчивание, про системы с возможностью дистанционного управления и мониторинга. Это, безусловно, будущее. Но в погоне за высокими технологиями нельзя забывать про базовые принципы. Самая умная система, установленная в плохо закреплённый и изолированный ствол, долго не проработает. Технология должна быть адекватна условиям.

Частая организационная ошибка — разрыв между буровиками и специалистами по заканчиванию. Первые иногда видят свою задачу лишь в том, чтобы пробурить ствол до проектной глубины, а вторые получают ?что есть?. Нужна интеграция процессов с самого начала. Идеально, когда геолог, буровик и специалист по заканчиванию работают в одной связке, обсуждая каждый сложный интервал.

В итоге, успешное заканчивание скважин — это не применение шаблона, а последовательность взвешенных инженерных решений, основанных на данных, опыте и иногда — здоровом скептицизме. Это постоянный выбор между стоимостью, надёжностью и технологической целесообразностью. И как бы ни развивались технологии, этот принцип останется неизменным. Главное — помнить, что скважину строят на десятилетия, и каждый этап, особенно финальный, определяет, насколько эти десятилетия будут продуктивными и безаварийными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

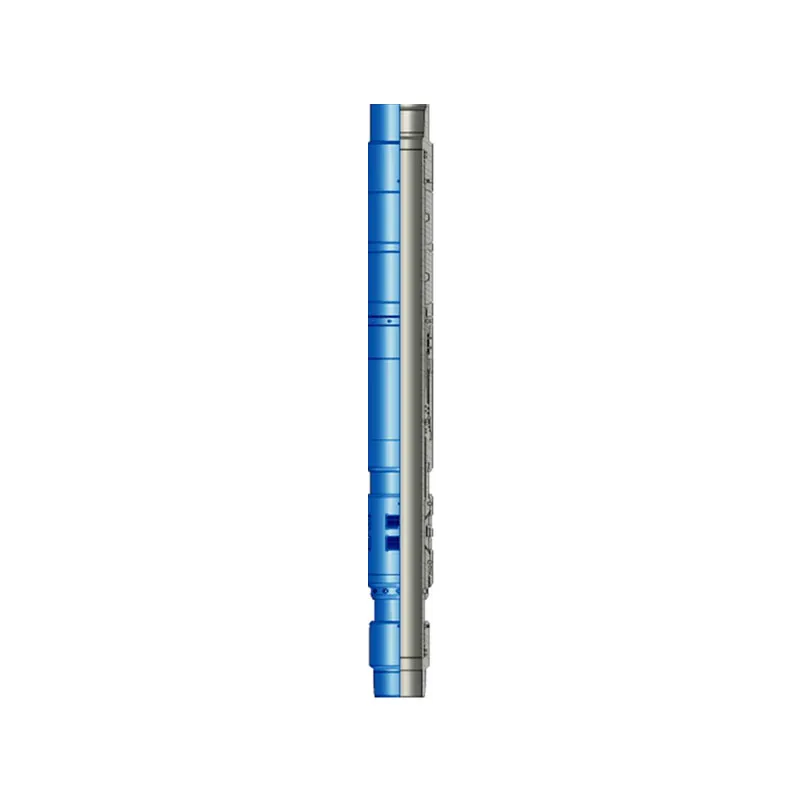

Проходимый герметичный шток

Проходимый герметичный шток -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Фильтр с УКП

Фильтр с УКП -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

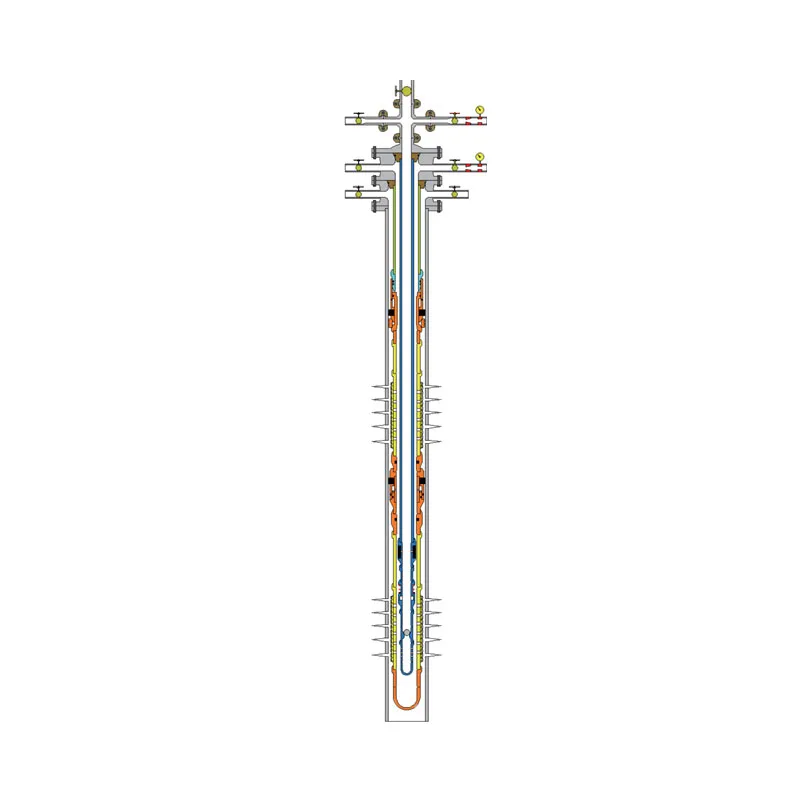

Система химической инжекции

Система химической инжекции -

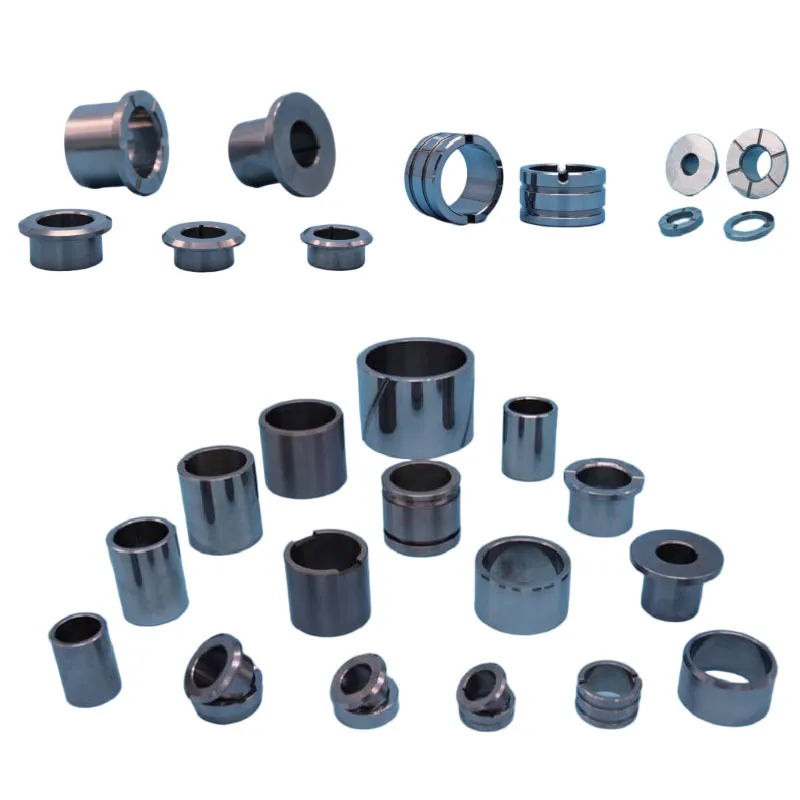

Вкладыши и втулки

Вкладыши и втулки -

Плавающий башмак

Плавающий башмак -

Направляющий башмак

Направляющий башмак -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

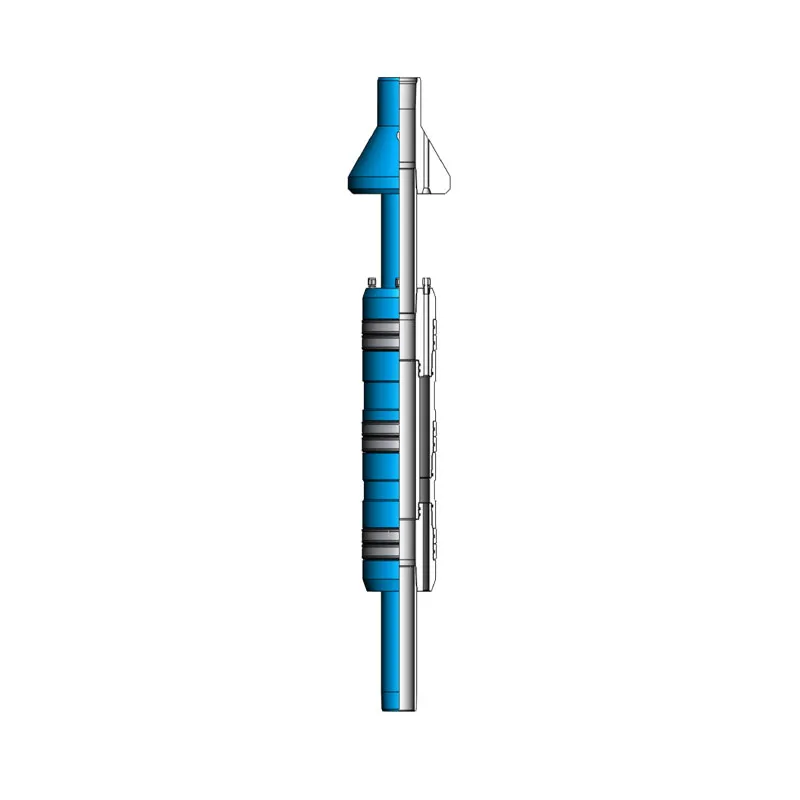

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО